课程背景:

在全球经济一体化发展趋势下,全球制造能力进一步扩张,产能过剩与市场需求的矛盾日益突出。传统制造业建立在规模经济基础上,靠企业规模、生产批量、产品结构标准化和重复性获得低成本和高生产率的优势,而标准的产品设计却难以满足顾客对产品多样化个个性化的要求。单一产品大批量将被多品种、小批量甚至单件定制的产品所替代。很多制造工厂由于还是按照传统的生产管理方法去应对,导致如下现象:

1.库存积压严重,甚至危及到企业的资金安全

2.产品交货期长,客户需要的不能按时交付,客户不需要的,仓库却很多

3.生产效率低下,人均产出低,企业无竞争力

4.员工工作没有积极性,整体现场环境差

5.大量浪费存在于工厂,隐形工厂的损失侵蚀利润

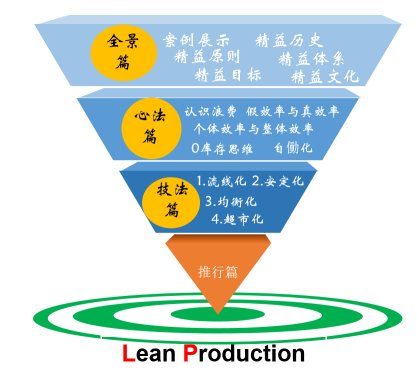

如何应对上述内外环境的变化?如何吸收世界先进企业已经摸索出得系统解决方法---精益生产,精益生产技术就是改善生产过程的最佳利器,采用了精益生产技术的日本丰田汽车公司,2003与04年连续两个年度营业利润均达到美国三大汽车公司(通用、福特、克莱斯勒)利润总和的6~7倍,这是因为精益生产的改善,能够同时达成品质、成本、交期、服务、士气的改善。本课程重点阐述和分析精益生产的心法、技法、推行等内容

课程收益:

▲熟悉精益生产的体系和框架

▲掌握精益生产的本质、原则和目标

▲掌握浪费的含义和七大分类

▲掌握真假效率的区别和含义

▲掌握个体效率和整体效率的含义

▲掌握应用VSM分析法缩短生产周期

▲掌握流线化生产的实现要求和步骤

▲掌握安定化生产的实现要求和步骤

▲掌握均衡化生产的实现要求和步骤

▲掌握超市化生产的实现要求和步骤

▲掌握精益生产推进的具体步骤

授课风格:

▲丰富性与实用性:针对课程知识点,既有广度又有深度。案例来源于自己的实际工作和辅导经验,具有很强的实用性

▲逻辑性与幽默感:通过大量数据和案例进行逻辑分析,得出结论;语言幽默,强调生活情趣与乐观,让学员在生活常识中领悟深奥枯燥的精益理论知识。

▲创造性与干货型:整篇课程讲究干货,让学员通过学习,自己加以创新,做到学习、深化,再上一个新台阶

课程工具:

▲价值流图分析表

▲流程图分析表

▲标准工时测定表

▲线平衡分析表

▲5S管理目视标准

▲看板设计公式

▲人体动作分析18项原则

▲VISO价值流分析软件

……

课程模型:

课程大纲:

课程导入:

现场体验:全体学员伸出右手模拟拿杯子喝水,测算动作与时间

引导1:我们还有什么方法简化来节省流程和时间吗?

引导2:我们还有什么方法提高喝水的效率吗?

案例:观看《精益生产全景展示动画图》,我们有何感触?

引导:通过流程改善,喝水动作前后为什么会有这么大的变化?

开场总结语:精益生产的本质就是消除浪费,精益实质是一种文化

第一部分:心法篇

第一讲:精益生产的历史与发展趋势

一、什么是精益生产?

1.什么精?什么是益?

2.什么是JIT?

3.什么是LEAN PRODUCTION(LP)?

二、精益生产的产生和发展历史

1.精益起源于日本丰田TPS

2.发展于美国(LP)

3.运用于全球各个行业

三、精益生产的终极目标

1.企业经营的目的是什么?

2.企业经营的三种理念(成本主义、售价主义、利润主义)

3..精益的五大原则是什么

4.精益的七个零化目标

5.精益的终极目标是什么

四、现代制造业组织系统

1.计划管理系统

2.生产管理系统

3.物流系统

4.信息流系统

5.资金流管理系统

五、精益生产管理体系

1.精益屋

2.精益实施全景图

案例分析:某世界500强企业精益生产改善案例,一年产生效益5000多万元

精益游戏:小组成员模拟生产环节写名字

精益生活案例:小芳坐公交上班总是迟到,我们为她来做改善方案吧

六、精益文化

1.价值的理解

2.精益思维

3.改善文化

第二部分:心法篇

第二讲:认识浪费,消除浪费

一、什么是浪费?

1.浪费的定义

2.浪费的理解

案例:毛驴拉磨的故事

案例:加班赶货的实例

二、浪费的三种形式

1.什么是MUDA(日语单词发音)

2.什么是MURI(日语单词发音)

3.什么是MURA(日语单词发音)

三、浪费的七大分类及产生原因

1.库存

2.制造过多

3.搬运

4.等待

5.加工

6.不良品

7.动作

图片分析:针对每一种浪费进行举例,并分析是如何产生这些浪费的?

四、如何消除现场的七大浪费?

1.价值流分析

2.流程图分析

3.标准化建立

4.拉式计划导入

5.JIT与VMI技术结合

6.套期保值策略

7.IE工具分析

案例分析:某企业通过7大浪费寻找与消除,为公司创造500多万元效益

第三讲:认识个体效率,提高整体效率

一、什么是效率?

1.定义

2.计算公式

二、效率指标有哪些?

1.OPE指标

2.OEE指标

3.UPPH值

4.人均产值

案例:某企业OPE管控及指标定义

三、个体效率与整体效率

1.如何理解个体效率?

2.如何理解整体效率?

3.我们追求的是哪一个效率?

案例:龙舟赛的故事

案例:流水线小王的生产效率高,为何奖金系数不高?

四、真假效率的理解

1.如何衡量不同线的效率?

2.客户需求是指挥棒,否则,就是没有效率

案例:A线比B线产出多。为何说A线是假效率?

第四讲:库存是万恶之源

1.什么是库存?

2.库存的分类

3.库存产生的11种理由

4.如何消除库存

案例:库存冰山模型

案例:广东某家电企业库存下降60%减少资金占用3000多万元的奥秘

讨论:如何理解0库存?

第三部分:技法篇

第五讲:LP技术1:流线化生产

一、流线化生产线的布局

1.流线化生产的意义

2.流线生产与批量生产的区别

3.流线化生产的八个条件

4.流线化生产的建立

5.设备布置的三不政策

6.有弹性的生产线布置

7.流线生产的布置要点

8.一笔画的工厂布置

案例分析:广汽丰田的流线布局,整体呈U形

实战演练:传快递,看谁最快完成任务

二、流线化设备设计与调整

1.易被差遣原则

2.裸体原则

3.流动原则

4.能屈能伸原则

5.弹性原则

6.窄面原则

7.三不原则

8.成长带原则

疑难讨论:工厂的大型设备如涂装、搪瓷、电镀等,如何进行设计与调整?

第六讲:LP技术2:安定化生产

一、人员安定化管理

1.标准作业

2.产距时间

3.作业顺序

4.标准在制品

5.非标准作业处理

6.少人化

7.多工序操作

8.多能工实施要点

9.作业动作“三不”政策

10.动作改善的20个原则

实战演练:计算节拍

二、设备安定化管理

1.数字化管理

2.设备服务于

3.设备的有效运转率管理

4.设备管理的误区

5.设备故障管理

6.向零故障挑战

7.减少空转

8.全面生产维护

9.TPM自主保全

讨论互动:我们追求设备的稼动率还是可动率?

三、质量安定化管理

1.图片分享,找出质量隐患

2.品质安定化的基础

3.品质安定化的八大黄金法则

4.品质变异的来源

5.员工品质意识灌输

6.品质零不良原则

7.零不良的五大战术

8.品质成本管理与改进模式效应

四、切换安定化管理

1.快速换模的定义

2.快速换模分析

3.快速切换的改善顺序

4.如何实现快速换模

5.标准化作业与训练

6.SEMD案例分享

案例:F1换轮胎加油,6秒完成

案例分析:富士康冲压厂的12秒快速换模

五、现场安定化管理

1.5S神韵

2.5S定义

3.5S关系图

4.5S推行步骤与技巧

5.目视化管理概念

6.目视化管理的三级水平

7.实现目视化管理的工具与方法

案例分析:时间500强企业的目视管理标准及图片

第七讲:LP技术3:平稳化生产

一、为什么要平稳化生产?

案例:龟兔赛跑的科学解释,适用工厂企业的生产均衡化

二、生产计划是源头关键

1.月计划指定

2.周计划分解

3.日计划跟进

4.日生产协调会议

案例:某大型工厂的计划排产模式

三、平稳化生产的技巧

1.排班表与自由座

2.指定座

3.跨越式

四、混流生产是最高境界

案例:丰田汽车流水线同时生产N种型号汽车

第八讲:LP技术4:超市化生产

1.看板管理是实现JIT的重要手段

2.看板系统设计与使用

3.如何计算看板数量

4.如何实现看板拉动生产

案例:日资企业兄弟工业的看板运行

第四部分:推行篇

第九讲:精益生产如何在企业推行落地

一、统一意识

1.高层理解吗?

2.高层支持吗?

3.中层拥护不?

4.基层配合不?

5.全员培训,意识统一

6.文宣造势,知识竞赛

二、统一组织

1.成立全厂精益项目推行小组

2.人事任命

3.定制定,定奖惩

4.定目标,定计划

5.宣誓承诺

三、统一行动

1.价值流分析

2.PR/PQ分析

3.样板线选定

4.原始数据测定

5.布局调整

6.线平衡分析

7.动作经济分析改善

8.配送体系建立

9.计划模式优化

10.跟进关键指标数据

四、总结并横向推行

1.样板线总结

2.优化

3.表彰

4.横向部门推广

5.自主改善

6.精益就是不断的循环改善,精益求精

案例分析:华为某10亿级钣金供应商的精益推行全案

每一类企业因其行业、发展历程和战略规划的特殊性,而具有独特的文化和核心的能力,成功的企业都善于通过组织学习,不断传播和重塑文化,持续提升和再造核心能力。专题内训定制课程致力于培养企业当前经营发展最急需的素质与能力,针对业务发展中面临的核心需求“量身定制”,充分考虑企业所处的行业特征、竟争环境、发展状况、以及所具有的文化特质、人员特性等因素、授课讲师、课程内容和教学方式均依企业的的特性需求灵活设置。

越来越多的企业开始认识到培训的重要性,通过培训可以培养人才, 使企业获得人力资源自我更新能力,实现从优秀到卓越的自我超越。因此,为满足企业的内训需求,精心设置企业内训课程体系,努力实现BEST管理学院资源与社会的有效结合,使国内的企业能较少的投入获得针对自身企业的定制化培训服务。

以企业现状为基础,根据企业阶段需要定制企业内训计划,结合企业内训所有达成的绩效指标,落地实施安排授课时间和地点,最大限度地切合企业实际需要,确保更实更精确的培训效果。阶段性训练过程中我们还将为企业客户提供了一个持续交流的平台,可在独立的培训课程基础上对企业提供跟进咨询服务,帮助公司全面诊断管理中存在的问题并提出解决方案。让企业用户以企业内训的成本获得管理咨询的成果!